温馨提示:正文共6359字 ,预计阅读时间为16分钟。

摘要:以一个售后维修案例为切入点,阐述了汽车行驶跑偏的故障诊断方法,分析了由于高度阀的安装误差问题使汽车产生高速行驶跑偏和制动跑偏的原因,同时介绍了空气悬挂系统的日常检修方法。通过以上阐述,希望对客车空气弹簧悬架系统检修、案例教学提供一定的参考依据。

关键词:空气弹簧悬架;故障诊断;检测方法

引言

汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力;保证货物完好和人员舒适;衰减由于弹性系统引起的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起到使车轮按一定轨迹相对车身跳动的导向作用。悬架结构形式和性能参数的选择合理与否,直接对汽车行驶平顺性、操纵稳定性和舒适性有很大的影响。

1 悬架系统的检修案例

本案例是针对一辆GLK6120D型大客车出现行驶和制动跑偏的故障,通过各种影响因素的分析、检测和诊断,查明了故障原因在于空气悬挂系统的安装参数失调,经调整后故障得到了彻底的排除。最后阐述了空气悬架的结构和自动调平的工作原理。

1.1 故障现象

一辆2005年生产的GLK6120D型大客车,已行驶了8万多公里,司机反映在汽车高速公路上行驶时,车速约超过90km/h以上时,便出现了行驶和制动向右跑偏的现象,严重地影响了行车安全。

1.2 案例车型技术特性

1.2.1 GLK6120D客车悬架的结构

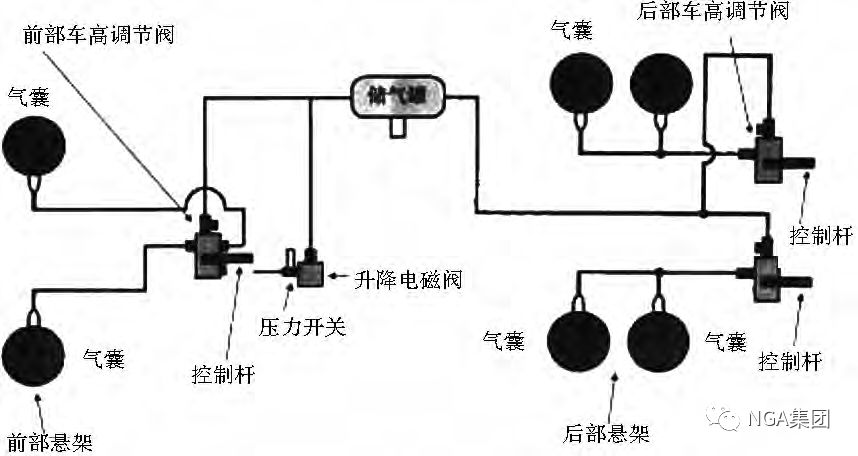

GLK6120D型客车的其前、后悬挂系统均为空气弹簧〔气囊〕,气囊内的高压空气来自于制动系统的空气压缩机,由单独的贮气筒供气,利用高度调节阀(调平阀)来控制进气量,从而进一步调整空气弹簧的刚度和高度,其结构如图1所示。

图1 客车悬架的结构

前悬挂的左右侧各采用1个空气弹簧,气囊的上部固定在车架上,下部通过底座安装在车桥上,车桥则采用纵向拉力杆和横向稳定器与车架连接,左右侧气囊共用一个高度调节阀,高度调节阀安装在车架上,控制杆由调整连杆与车桥连接,用以实现车身高度的调整。

此外,前悬挂还设有一只压力开关,用以人工控制高度调节阀的工作,进一步调整左右前气囊的上、下高度,压力开关位于驾驶室仪表上,由驾驶员操纵。

后悬挂左右侧各采用两个空气弹簧,其上部固定在车架上,底座安装在与后桥固定在一起的支架上。它只承受垂直方向的作用力。后桥由四根拉力杆与车架相连,用以传递牵引力、制动力和其它力矩。拉力杆的上面和横向扭力杆一起保证了车辆的横向稳定。每侧配有一个调平阀,安装在车架的两侧,调平阀控制杆由调整连杆与车桥连接。

4.2.2 高度调节阀的工作原理

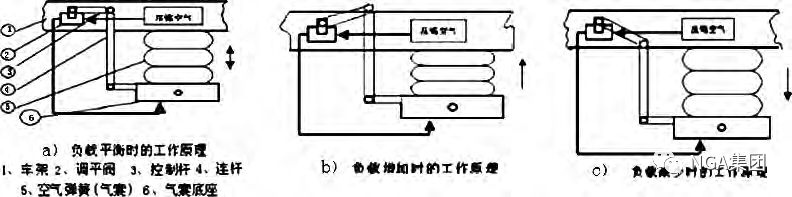

高度调节阀的作用是通过控制杆与连杆的参数调节,控制气囊内压缩空气的压力,进一步控制悬挂的刚度和汽车的高度,以满足汽车行驶的安全性、平稳性、通过性以及提高机件寿命的要求,工作原理如图2所示。

图2 高度调节阀的工作原理

(1)负载平衡时。

负载平衡时如图2a所示,其控制杆处于水平位置,调平阀活塞处于阀的中间位置,进气阀和排气阀都保持闭合状态,压缩空气不能进入也不能排出,维持气囊的充气压力,空气弹簧的高度处于标准高度。

(2)负载增加时。

负载增加时,气囊被压缩,如图2b所示,缩短了车桥与车架间的距离,调整连杆将控制杆推向上方,带动拨叉轴一起转动,固定在轴上的拨叉则拨动尼龙套将右面的弹簧压缩。左面的尼龙套在弹簧的作用下沿导向杆右移,推动摇臂一起向右,摇臂的顶端则推动活塞向右移动,直到活塞与进气阀的阀杆接触,打开进气阀。这时来自储气筒的压缩空气经进气阀沿调平阀内的通道进入气囊,使气囊升高至设定的高度为止。这时,高度调节阀内的活塞、摇臂、拨叉也恢复到中间位置,因此进气阀被弹簧推回到关闭位置。

(3)负载减少时。

负载减少时,气囊升高,如图2c所示,车桥与车架间的距离增大,调整杆将控制杆向下拉,打开了调平阀的排气阀,气囊内的部分压缩空气从排气口排出,气囊的高度随之下降至设定的高度为止。

1.3 分析有关的影响因素

行驶跑偏与制动跑偏之间有着一定的内在联系,如果行驶跑偏的话,制动也肯定跑偏;如果制动跑偏的话,有时可能会产生行驶跑偏,具体要看引发跑偏的原因。

1.4 汽车的初步检查

经察看整车的外观,总体来讲该车保养得还比较好,未发现有碰撞的痕迹,表明所反映的故障是内生性的,应从客车的内部找原因。

根据上述的有关影响因素,决定先检查轮胎气压、花纹、前后轮轴距和转向系统。

经检测:所有轮胎气压处于0.44~0.46MPa之间,未超出0.43~0.48MPa的允许范围;左右侧的轴距差为5mm,未超出10mm的限值,基本上符合设计要求。

转向盘自由间隙不大于3°、横直拉杆无松旷和发卡、转向助力器工作正常,表明转向系统工作也基本正常。

1.5 制动力的检测

为了少走弯路,提高诊断效率,避免未确诊前的乱拆乱卸。决定先进行制动力和侧滑量检测,以便对症下药。

1.5.1 前轴和整车制动力的检测

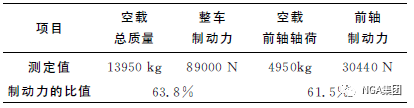

制动力的检测是在制动力试验台上进行。按国标GB7258-2004的要求,制动力的检测分为整车总制动力和前轴制动力2项,在空载状态下,整车总制动力应不小于整车总重的60%;前轴制动力应不小于前轴轴荷的60%。通过制动试验台测得结果见表1。

表1 空载制动力检测结果

由表1可以看出,空载时整车和前轴的制动力与荷重的比值均大于60%,符合国标规定。

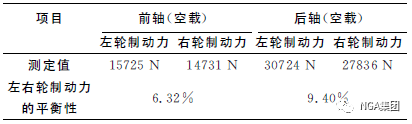

1.5.2 左右轮制动力平衡性的检测

对于左右轮制动力平衡性的要求,按国标GB7258-2004的规定是以左、右轮制动力的差值与其中制动力较大者的比值来衡量,前轴不能大于20%、后轴不能大于24%。检测结果见表2。

表2 空载前、后轴左右轮制动力的平衡性

由表2可以看出,空载时,前轴左、右轮制动力平衡性为6.32%,小于20%;后轴左、右轮制动力平衡性为9.40%,小于24%,两者均符合要求,应该不会引起制动跑偏。

1.6 汽车侧滑量的检测

侧滑量的检测是判断汽车是否存在行驶跑偏的基本依据之一,国家规定商用车的侧滑量不得大于6m/km。

侧滑量在侧滑试验台上进行,测得汽车的侧滑量为7.2m/km,向右侧偏离,可见该车的侧滑量明显偏大。

通过上述检测,表明该车行驶和制动跑偏的问题实质是由于行驶跑偏而引发了制动跑偏。

1.7 悬架调平阀的调整和故障的排除

接着下来影响汽车行驶跑偏的问题便缩小到前轮定位参数和悬架调整参数了。根据先易后难的原则,决定先复查悬架调平阀的安装参数。

由于该车是配用空气囊悬架的高档客车,平顺性好、维修技术要求高。怀疑该车在使用过程中,气囊悬架参数失调,特别是调平阀高度的调整有问题,因为调平阀控制杆、连杆的调整参数好坏将直接影响到车辆的行驶性能,汽车行驶的平稳性和安全性,并且会缩短机件的寿命。

将车开到举升台上,检查车轮和悬架系统,重点检测调平阀的安装参数,必要时予以调整。

经检查,左右推力杆及横向稳定杆的连接无松旷,轮毂轴承转动灵活、无轴向和径向松动现象,左右减振器无漏油,上下连接无松旷;气囊无破损和泄漏、调平阀和管路系统密封良好。

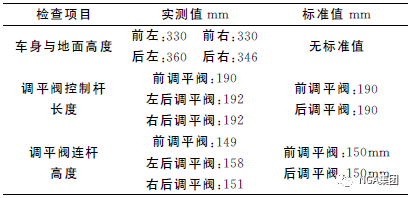

再进一步检测调平阀的安装尺寸,结果如表3所示。

表3 调平阀安装尺寸的检查

由表3可以发现,前、后调平阀控制杆的长度基本处于标准值范围,但前、后调平阀控的高度则误差较大。左、右后调平阀的高度分别为158mm 和151mm,比标准值高8~1mm,因而造成车身后部与地面的高度误差较大,而前调平阀的高度则基本符合要求。决定将调平阀控制杆的长度校正为190mm,前、后调平阀连杆的高度校正为150mm。

经上述调整后,车身与地面高度均匀,路试检验,行驶和制动跑偏的现象消失,方向平稳,效果良好,故障得到了彻底的排除。

2 空气悬挂系统的日常检查

随着道路交通条件的不断改善,汽车行驶速度的不断提高,不仅乘用车,商用车、货车以100km/h以上速度行驶也很常见。所以,汽车在高速行驶状态下,其行驶安全性越来越受到重视。影响安全性的因素很多,但主要是制动性和操纵稳定性,而这两者与汽车悬架有着重要关系。如果汽车悬架出现故障,会出现侧倾、制动跑偏、转向盘摆振、车身严重振动等现象,这些都危及汽车的行驶安全。研究表明,当汽车悬架系统减振器阻尼下降至原设计值的20%以下时,车轮离地概率剧增,汽车的操纵稳定性恶化。

因此,对汽车悬架进行快速的检验,及时了解悬架性能,在必要时进行维修保养,以保证汽车的行驶安全。

(1)目视检查空气弹簧是否充气充足、均匀;

(2)悬架高度是否正常、系统有无泄漏;简易的检查方法是:把处于良好状态下的车辆停放在水平地面上,测量车轮中心至其上方车身上易于确定的固定点的距离,并分别记录好左右侧数据,以后每次检查时,只需把车停在平地,测量检查数据没有较大的变化时,说明悬架高度正常,系统无漏气。一般空气悬架系统的供气压力保持在0.06KPa左右,超过0.06KPa时压力保护阀才开启,因此应在系统气压大于0.07KPa时再检查悬架高度。

(3)急加速时仰头较大、急刹车时前倾较大,或连续行驶后,用手触摸减振器外表,温度较低,说明可能减振器失效;

(4)拆下减振器将其直立,并把下端连接环夹于台钳上,用力拉压减搌杆数次,此时应有稳定的阻力,往上拉的阻力应大于向下压的阻力,若阻力过大,应检查活塞杆是否弯曲。若阻力过小或无阻力,可能是减振器内部缺油或阀门零件损坏,应进行修复或更换。

3 结论

空气悬挂具有很多优势,最重要的一点就是空气悬挂弹簧的弹性系数也就是弹簧的软硬能根据需要自动调节。

高速行驶时悬挂可以变硬,以提高车身稳定性;而长时间低速行驶时,控制单元会认为正在经过颠簸路面,进而调节悬挂变软来提高舒适性。

高速过弯时,外侧车轮的空气弹簧和减震器就会自动变硬,以减小车身的侧倾,在紧急制动时电子模块也会对前轮的弹簧和减震器硬度进行加强以减小车身的惯性前倾。这不仅使车子拥有更高的操控极限和舒适度,还进一步提升了安全性能。

空气悬挂还可将传统的底盘升降技术融入其中。车子高速行驶时,车身高度会自动降低,从而提高贴地性能,以确保良好的高速行驶稳定性并降低风阻和油耗。慢速通过颠簸路面时,底盘会自动升高,以提高通过性能。

由此可见随着汽车空气悬挂系统的日渐广泛使用,空气悬挂系统的故障检修需求也会日渐增加,空气悬挂系统的故障检修的案例教学也必须与时俱进。

本文来自:《工业与工程技术》

作者:庾蕙敏

整理编辑:Zoe

END

精彩回顾

【轮胎技术】

浅谈汽车轮毂加工单元在智能制造中的应用

汽车轮胎与道路接触应力有限元分析

子午线轮胎胎面磨损性能的有限元分析

汽车轮毂抗冲击轮缘结构设计与工艺控制方法

10. 00R20 18PR全钢载重子午线轮胎的轻量化设计

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(下)

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(上)

全钢子午线轮胎胎圈鼓包机理的有限元分析

全钢载重子午线轮胎振动噪声与接地性态参数关系研究

铝合金轮毂铸旋工艺的研究与应用

全钢子午线轮胎活络模具传热性能分析

超细硫酸钡在全钢载重子午线轮胎有内胎气密层的应用

子午线轮胎的结构特点及使用研究

轻量化295/80R22. 5无内胎全钢载重 子午线轮胎的设计

白炭黑对轮胎胎面胶性能的影响

全钢子午线轮胎活络模具传热性能分

铝合金轮毂旋压成形技术与研究现状

铝合金轮毂加压铸造技术探讨

汽车铝合金轮毂的应用和分析

基于LS-DYNA的爆胎历程轮胎刚度特性仿真研究

汽车轮胎不正常磨损原因分析及解决措施

液压轮毂马达辅助驱动系统控制策略实车验证

汽车轮毂用改性镁合金锻造工艺

有限元分析技术在汽车轮毂设计中的应用研究

各向异性刚度对复合工况轮胎力学特性及车辆操纵性的影响(下)

各向异性刚度对复合工况轮胎力学特性及车辆操纵性的影响(上)

适用于高频激励的面内轮胎动态模型(下)

电动汽车轮胎滚动阻力与噪声协调设计及产品开发(2)

电动汽车轮胎滚动阻力与噪声协调设计及产品开发(1)

低滚阻轮胎对6×4牵引车燃油经济性的影响

轮胎滚动阻力对汽车燃油经济性的影响分析

越野轮胎结构设计与抓地性能研究

车辆行驶中减轻轮胎磨损的措施

炭黑在非胎面部位降低轮胎滚动阻力的研究

PCR轮胎接地性态对噪声与滚动阻力影响研究(二)

PCR轮胎接地性态对噪声与滚动阻力影响研究(一)

全钢子午线轮胎X光图像的缺陷检测研究现状(二)

全钢子午线轮胎X光图像的缺陷检测研究现状(一)

甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶在轮胎胎面胶中的应用研究

行驶面宽度和弧度高对轮胎偏磨损影响的有限元分析

不同结构白炭黑对绿色轮胎胎面胶性能的影响

轿车轮胎花纹参数对滚动阻力的影响分析

汽车轮胎生产基本工艺(六)

汽车轮胎生产基本工艺(五)

汽车轮胎生产基本工艺(四)

汽车轮胎生产基本工艺(三)

汽车轮胎生产基本工艺(二)

汽车轮胎生产基本工艺(一)

【空气悬架】

基于智能体理论的横向互联空气悬架控制研究(下)

基于智能体理论的横向互联空气悬架控制研究(上)

半挂车空气悬挂轴距调节机构优化设计

汽车主动悬架技术特征分析

汽车主动悬架技术的研究现状(下)

汽车主动悬架技术的研究现状(上)

空气悬挂随动转向车桥系统研究

汽车空气悬架技术特征研究

电控空气悬架系统刚度调节预瞄算法研究

带附加气室的气缸型空气悬架的特性研究

汽车悬架空气弹簧静态力学性能有限元建模与计算

汽车电控空气悬架试验与仿真研究

基于新型电控悬架的动力学仿真研究

基于悬架解耦遗传控制的车辆侧倾研究

空气悬架高度阀对卡车驾驶室舒适性影响的 试验研究

重型汽车底盘悬架部件轻量化设计方法与研究

空气弹簧帘线参数对刚度特性影响的显著性

我国重型卡车悬架应用现状及展望

某型商用车空气悬架的气囊支架的受力分析

基于智能体理论的空气悬架车身高度智能控制系统研究(下)

基于智能体理论的空气悬架车身高度智能控制系统研究(上)

基于独立调节高度和刚度的空气悬架优化和分析(下)

基于独立调节高度和刚度的空气悬架优化和分析(上)

气源压力提升对电控空气悬架性能影响的试验与分析

重型汽车空气悬架侧倾角刚度分配对稳态回转试验影响

汽车电磁主动悬架的研究现状与发展趋势

双叉臂悬架空气弹簧减振器总成下点连接形式的选取研究

汽车悬架常见故障把脉

闭环空气悬架系统的车身高度与姿态控制

导向机构对四连杆空气悬架侧倾特性影响

乘用车悬架系统新技术分析(下)

乘用车悬架系统新技术分析(中)

乘用车悬架系统新技术分析(上)

ECAS系统在重型车辆上的应用

变载荷空气悬架固有频率的控制研究

气源压力提升对电控空气悬架性能影响的试验与分析

空气悬架到底有哪好?成为新规要求部分类型卡车的标配

空气悬挂系统在重型商用车上的应用

【轻量化】

重卡车桥轮毂轻量化设计及强度分析

汽车底盘轻量化及应用

底盘后纵臂轻量化设计思路

底盘下控制臂轻量化解决方案

汽车底盘铝合金化轻量化的成型工艺及趋势

高强韧铝合金轮毂的轻量化铸旋新工艺分析

复合空气悬架用导向臂支架轻量化设计

汽车轻量化平衡悬架研究现状及其整车设计方案阐述

汽车底盘悬架关键部件轻量化设计探讨

轻型载货汽车轮毂轻量化设计

车辆底盘轻量化探究与验证

重型汽车底盘悬架部件轻量化设计方法与研究

轻型载货汽车轮毂轻量化设计

汽车底盘铝合金化轻量化的成型工艺及趋势

轻量化镁合金轮毂 生产工艺研究

汽车铝合金轮毂的轻量化

汽车轮毂轻量化方法研究

重型汽车底盘悬架部件轻量化设计方法与研究

汽车底盘中的电子技术应用研究

车辆底盘轻量化探究验证

汽车底盘铝合金化轻量化的成型工艺及趋势

汽车底盘智能化设计分析系统的研发

汽车底盘智能化设计分析系统的研发

商用车新技术简析

高性能铝合金汽车底盘型材的生产工艺

热锻参数对汽车转向节力学性能的影响分析