温馨提示:正文共4408字 ,预计阅读时间为12分钟。

摘要:研究全钢载重子午线轮胎滚动阻力的高精度有限元仿真分析方法。首先结合所要求的工况条件,建立轮胎可靠的有限元仿真模型;其次建立轮胎滚动阻力分析方法,着重分析傅里叶级数高精度的拟合以及胶料的非线性粘弹性本构方程的建立;最后通过测力法完成轮胎滚动阻力的试验测试,将仿真结果与之对比,验证所建立的轮胎滚动阻力分析方法有效。

关键词:全钢载重子午线轮胎;滚动阻力;有限元仿真;非线性粘弹性;傅里叶级数;热力耦合

我国汽车工业的迅速成长带动了轮胎产业的迅猛发展,目前我国已成为轮胎的生产以及消费大国[1]。随着人们对汽车舒适性、安全性以及节能环保性等方面的要求不断提高,对轮胎性能的要求也相应提升。开发低滚动阻力的高性能节油轮胎在橡胶以及轮胎领域均是一件重要且急迫的工作[2-3]。汽车在行驶过程中遇到的阻力有多种形式,包含空气阻力、轮胎滚动阻力、传动系统阻力、加速阻力以及爬坡阻力等[4]。在汽车总阻力中,轮胎滚动阻力占比20%~30%[5-6]。滚动阻力又可称为轮胎的迟滞能量损耗,这种能量损耗是由不断循环的应力-应变造成的,具体成因有:(1)由于应力的作用,使得轮胎在与路面接触时发生反复变形,从而产生粘弹性能量损失;(2)轮胎与路面以及轮辋接触时产生摩擦,从而产生摩擦阻力;(3)轮胎在滚动时受到空气阻力作用[7-8]。对轮胎滚动阻力贡献最大的是由轮胎变形产生的能量损失,其占比约为80%;剩余的20%轮胎滚动阻力由空气阻力和轮胎-路面和轮胎-轮辋摩擦造成。研究[8]表明,轮胎滚动阻力若降低15%~30%,燃料用量可减小3%~6%,如此不仅能够减少油耗,还可以减少汽车尾气排放,达到节能减排的效果。

大量研究[9-11]通过调控胎面胶用橡胶的微观结构和优化轮胎的生产工艺来降低轮胎在指定工况下的滞后损耗因子,从而提高轮胎的燃油效率,降低滚动阻力和动态温升。然而这些试验方法可能存在耗时长、成本高、多因素影响相互耦合等不足。数值仿真方法,尤其是有限元分析法因其研发周期短以及成本低的优势在轮胎的早期设计中深受关注[12-13]。S. Ghosh等[14]基于有限元的计算方法,探究了胎面胶中加入微纳米混合填料的乘用车轮胎滚动阻力的变化情况,研究结果表明在胎面胶中添加双相填料能够降低轮胎滚动阻力。K. Yokota等[15]将轮胎和环境的热交换作为一个重要影响因素来研究轮胎的滚动阻力和温度场分布。T. G. Ebbott等[16]基于S. Futamura[17]提出的变形指数,通过非迭代计算方法得到了充气轮胎稳态温度分布,极大地简化了基于完全耦合的迭代算法的动态温升计算方法。J. R. Cho等[18]预测了三维含花纹块的充气轮胎温度分布图、滚动阻力以及轮胎各部件对于整体功率损耗的贡献率。J. Ejsmont等[19]通过试验研究温度(轮胎自身温度、路面温度和空气温度)对于轮胎滚动阻力的影响,指出因胶料的热力耦合特性使得轮胎滞后温升和滚动阻力的仿真分析存在一定难度。M. Johlitz等[20]基于前人获得的胶料参数在开源有限元软件Pandas上二次开发了胶料热力耦合算法,该算法可预测不同温度下胶料的力学松弛行为和滞后温升,但后者计算非常耗时,且目前仅停留在定性描述上。H. Aldhufairi等[21]指出开发低滞后温升胶料的重要性,并从轮胎结构布局、尺寸设计和胶料配方3个方面总结了设计低滚动阻力轮胎的研究进展,指出轮胎滚动阻力计算的难度及仿真分析方法的重要性。

本研究以12R22. 5 18PR全钢载重子午线轮胎作为研究对象,首先结合所要求的工况条件,完成轮胎可靠的有限元仿真模型的建立;其次基于非线性粘弹性理论建立轮胎滚动阻力分析方法;最后通过试验测试结果进行对比分析,验证所建立的轮胎滚动阻力分析方法的有效性。

1 胶料与轮胎的测试

1. 1 胶料的应力-应变曲线

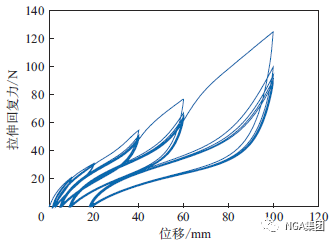

以胎面胶为例,在5个应变水平下对试样(长条)进行循环往复测试,以便去除Mullins效应。加载和卸载速率相同,均为500mm·min-1,其中卸载时应至接近零的应力状态后再转为加载条件,即加载最大状态由位移控制,卸载最大状态由力值控制。5个应变条件分别为:20%,40%,80%,120%和200%。试样测试区初始长度为50 mm,因此循环往复拉伸测试的最大位移分别是10,20,40,60,100 mm,见图1。取最大位移加载条件下的最后一周加载段曲线作为该胶料加载的稳定曲线,并将其转为应力-应变曲线。

图1 胎面胶的拉伸回复力-位移曲线

1. 2 胶料的动态力学性能

胶料的储能模量、损耗模量和滞后损耗因子与应变和温度的依赖性关系由美国阿尔法科技有限公司生产的RPA2000橡胶加工分析仪测试而得,主要对胶料进行不同温度下的应变扫描,应变扫描条件为:频率10 Hz,应变范围0. 2%~100%,温度30~120 ℃,间隔温度30 ℃。

1. 3 轮胎的滚动阻力

轮胎滚动阻力测试采用测力法(测试轮胎轴上的反作用力)进行,得出单位行驶里程的能量损失Fr和滚动阻力系数Cr (滚动阻力与轮胎负荷的比值)。试验采用允许轮胎气压在运行升温过程中增大的封闭式充气方法。运用分离法测量出轮胎的附加损失。试验室标准环境温度为(25±1) ℃,轮胎在该温度环境中至少放置6h。

2 轮胎有限元模型的建立

有限元模型分析分为前处理、计算求解、后处理3个部分。有限元模型的建立主要完成前处理设置,即几何模型建立、网格划分、材料模型确定和边界条件设定。

2. 1 几何模型的建立和网格划分

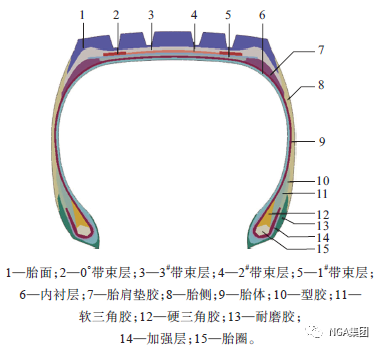

为了得到真实的轮胎模型,在建立几何模型前,先对轮胎断面进行测绘,然后在AutoCAD中对得到的断面图像进行几何处理得到轮胎的材料分布,如图2所示。本研究所选用的轮胎为纵向花纹沟轮胎,其同时具有轴对称性和旋转对称性,故其几何模型建立相对简便。采用CGAX3H和CGAX4H单元模拟轮胎中胶料部分,采用SFMGAX1单元模拟作为加强骨架结构的帘线部分。

图2 12R22. 5 18PR轮胎结构及材料分布示意

对于轮胎滚动阻力的仿真分析,需要建立3D轮胎有限元模型。而若需要建立3D轮胎有限元模型,需要用*Symmetric Generation关键字将二维模型围绕轮胎中心线旋转360°,添加路面和路面节点,并定义相互之间的接触关系。图3展示了本研究轮胎在转鼓上测试滚动阻力的3D有限元模型。计算接地印痕等轮胎的静特性参数时,只需将转鼓改为平路面即可。

图3 轮胎和轮辋以及转鼓的3D有限元模型

2. 2 材料模型的建立

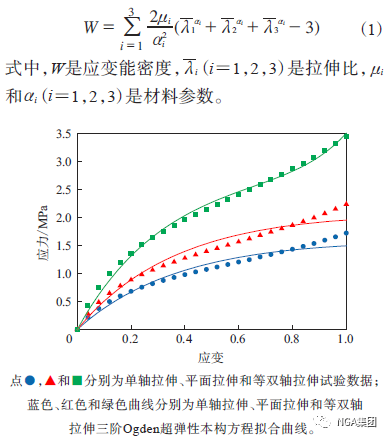

如图2所示,12R22. 5 18PR轮胎由15个部件组成,涵盖9种胶料和6种钢丝帘线骨架材料。胶料的超弹性本构方程及其参数的确定至关重要,这是获得可靠的仿真计算结果的关键。通过试验可以获取胶料单轴拉伸条件下的应力-应变曲线。基于各向同性线弹性的理论推导,将胶料的单轴拉伸应力-应变数据分别乘以因数1. 3和2. 0,可以得到其平面拉伸和等双轴拉伸应力-应变曲线[22],如图4所示。然后通过单轴拉伸、平面拉伸和等双轴拉伸组合的应力-应变数据拟合得到胶料的三阶Ogden超弹性本构方程的相关材料参数。胶料的三阶Ogden超弹性本构方程如下:

图4 胎面胶单轴拉伸、平面拉伸和等双轴拉伸应力-应变曲线

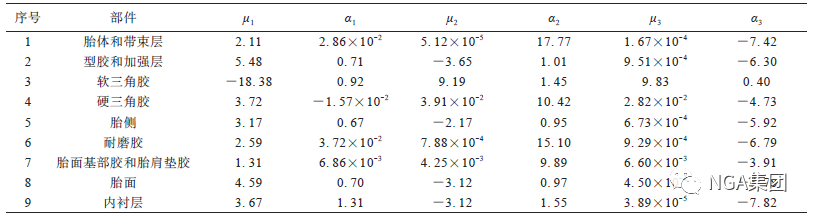

同样的方法可以获取其余8种胶料的应力-应变曲线以及三阶Ogden超弹性本构方程的材料参数。表1列出了相应胶料三阶Ogden超弹性本构方程的胶料参数。

表1 12R22. 5 18PR轮胎各部件胶料的三阶Ogden超弹性本构方程的材料参数

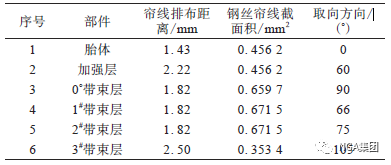

确定完胶料的超弹性本构方程和材料参数后,需要确定轮胎的骨架材料,即钢丝帘线的材料参数。橡胶-钢丝帘线复合材料的几何特性参数由Rebar材料模型确定。该模型可有效地模拟橡胶-钢丝帘线复合材料的材料和几何非线性。分析中可利用*Rebar Layer关键字定义帘线排布距离(mm)、钢丝帘线截面积(mm2)和取向方向[(°)]。表2给出了12R22.5 18PR轮胎骨架材料的几何特性参数。

表2 12R22. 5 18PR轮胎骨架材料的几何特性参数

2. 3 边界条件的设立

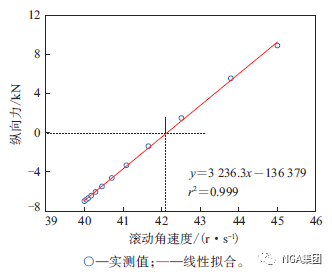

本研究轮胎的额定充气压力为930kPa;单胎额定负荷为3550kg;负荷为单胎额定负荷的85%,即3550g×9. 81 m·s-2×85%÷1000=29. 602kN;转速设定为80km·h-1;转鼓附着因数设定为0. 7。边界条件中,需要基于轮胎自由滚动状态的模拟,计算自由滚动角速度。对滚动轮胎而言,其自由滚动是指作用在轮胎与路面间的驱动力为零。根据制动驱动工况下轮胎纵向力与滚动角速度的关系曲线(见图5),可知轮胎自由滚动角速度为42. 1402r·s-1。

图5 制动驱动工况下轮胎纵向力与滚动角速度的关系曲线

(未完待续)

本文来自:《橡胶工业》

作者:李昭,韩冬礼等

整理编辑:Zoe

END

精彩回顾

【轮胎技术】

浅谈汽车轮毂加工单元在智能制造中的应用

汽车轮胎与道路接触应力有限元分析

子午线轮胎胎面磨损性能的有限元分析

汽车轮毂抗冲击轮缘结构设计与工艺控制方法

10. 00R20 18PR全钢载重子午线轮胎的轻量化设计

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(下)

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(上)

全钢子午线轮胎胎圈鼓包机理的有限元分析

全钢载重子午线轮胎振动噪声与接地性态参数关系研究

铝合金轮毂铸旋工艺的研究与应用

全钢子午线轮胎活络模具传热性能分析

超细硫酸钡在全钢载重子午线轮胎有内胎气密层的应用

子午线轮胎的结构特点及使用研究

轻量化295/80R22. 5无内胎全钢载重 子午线轮胎的设计

白炭黑对轮胎胎面胶性能的影响

【空气悬架】

半主动空气弹簧悬架的PID优化控制与联合仿真

车辆悬架部件的非线性特性研究进展

悬架系统性能计算及主要零部件检修

基于智能体理论的横向互联空气悬架控制研究(下)

基于智能体理论的横向互联空气悬架控制研究(上)

半挂车空气悬挂轴距调节机构优化设计

汽车主动悬架技术特征分析

汽车主动悬架技术的研究现状(下)

汽车主动悬架技术的研究现状(上)

空气悬挂随动转向车桥系统研究

汽车空气悬架技术特征研究

电控空气悬架系统刚度调节预瞄算法研究

带附加气室的气缸型空气悬架的特性研究

汽车悬架空气弹簧静态力学性能有限元建模与计算

汽车电控空气悬架试验与仿真研究

【轻量化】

重卡车桥轮毂轻量化设计及强度分析

汽车底盘轻量化及应用

底盘后纵臂轻量化设计思路

底盘下控制臂轻量化解决方案

汽车底盘铝合金化轻量化的成型工艺及趋势

高强韧铝合金轮毂的轻量化铸旋新工艺分析

复合空气悬架用导向臂支架轻量化设计

汽车轻量化平衡悬架研究现状及其整车设计方案阐述

汽车底盘悬架关键部件轻量化设计探讨

轻型载货汽车轮毂轻量化设计

车辆底盘轻量化探究与验证

重型汽车底盘悬架部件轻量化设计方法与研究

轻型载货汽车轮毂轻量化设计

汽车底盘铝合金化轻量化的成型工艺及趋势

轻量化镁合金轮毂 生产工艺研究