2017年以来,宁夏回族自治区交通运输厅及宁夏交投集团有限公司以“弘扬工匠精神 打造品质工程”为建设理念,积极响应交通运输部品质工程要求,以交通运输部印发的《交通运输部办公厅关于印发公路水运品质工程评价标准(试行)的通知》(交办安监[2017]199号),深入推进公路水运品质工程创建工作,依托京藏高速宁夏段公路改扩建项目及乌(海)至玛(沁)高速公路青铜峡至中卫段,立足施工一线,以突出积极开展“五小”,即小发明、小革新、小改造、小设计、小建议“微创新”攻关行动,解决施工中存在的质量通病、质量死角、安全难题及提高工程品质、提高效率等方面为抓手,截止目前,管理篇7项,安全篇3项,路基篇7项,桥涵篇14项,路面篇8项,活动成效显著。

路基篇路床顶面摊铺工艺创新

为控制路床纵断高程和路面横坡,保证路面施工厚度、平整度,路床顶面采用摊铺机摊铺施工,并严格控制填料粒径,现场施工路床顶高程控制在±10毫米范围内,在设计阶段就提前预控,把路面施工质量控制的关口提前,目的是为保证路面施工质量,提高行车舒适度提前打好基础。

改扩建高速公路加宽路基

——地基处理创新填方路基一般清表10至30厘米,主要清除草根、表层腐蚀土,但本项目路线经过农田和林地,林地根系发达,农田地基湿软,为有效清除地表植被及农作物根系,将表层80厘米表土全部清除处理,采用卵砾石回填,用36T压路机强振碾压,达到夯实挤密的效果,加速地基沉降,提高地基承载力,确保地基稳定,防止后期新旧路基产生纵向裂缝,并创新使用压路机监控系统确保碾压到位。

36吨压路机碾压清表回填卵砾石

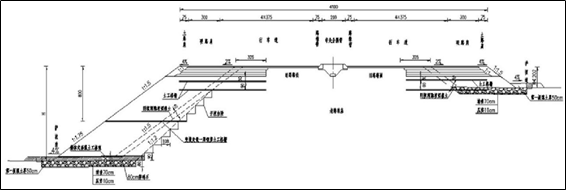

——新旧路基衔接部开挖台阶创新为确保新旧路基结合部质量,首先,清除旧路边坡法线方向40厘米厚表层土,其次,从路基底开始采用开挖台阶方式拼接,台阶高度为 90厘米,宽度为 108厘米,台阶底面向路中心内倾 3%,自下而上逐级开挖并及进行拼接填筑,防止新旧路基产生纵向裂缝。

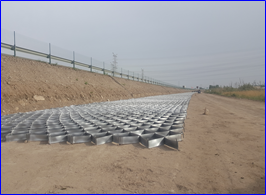

路基拼接方案图——土工格栅铺设设备创新在土工格室铺设施工中,专门设计了一种土工格室铺设张紧梁,将土工格室挂在梁的“L”形挂勾上,将连接杆件与牵引车连接,车辆向前牵引,通过三角稳定架将牵引力均匀的传递到土工格室的每个格室上,使土工格室均匀受力,展开到位。一方面提高了土工格室的铺设质量,另一方面加快了施工速度,提高了施工效率。

土工格室张拉架

铺设完成土工格室

——路堤填筑创新路基填筑第一层土后采用常规机械压实,后采用36吨压路机补强,新旧路基结合部台阶外1米至台阶部分用液压夯实机补强处理,并在第一层土上铺设100毫米高土工格室,铺设宽度为台阶内侧至扩建路基边部,并用镀锌“U”形钉固定;然后,每填筑90厘米厚使用36吨压路机进行一次重型追密碾压和台阶部位液压夯补强,验收标准按现行规范的压实度提高一个百分点控制。

小型混凝土构件预制技术革新

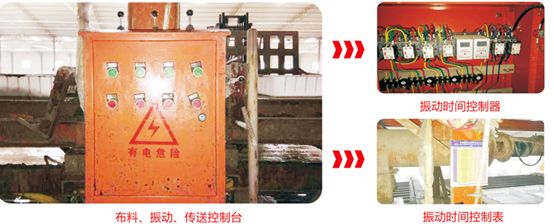

——小型构件预制设备混凝土布料器改进

布料器由以往的固定设备改成现在的可左右移动的布料设备,可同时对多块模具进行布料,提高施工效率。

——小型构件振动时间自动控制器

增加了振动时间控制器,前期通过对21种预制块的试浇筑,在保证振捣密实表面无气泡的前提下,确定了每一种预制块最优振捣时间,在施工时,将该预制块振动时间输入到控制器中,即可完成振捣,相比以往的由人工手动控制,更能准确控制振捣时间,从而提高了预制块外观质量。

——振动台安装传送轴 小型构件安装完成后,操作设备,通过振动台上传送轴,将预制块传送至运输车上,而以往施工完全由人工搬运,完成了由人工到机械化的转变。

——自动滚轴托盘叉车转运至养生区后,通过操作叉车上的推货装置,通过叉车上的滚轴传送至地面,传统工艺为通过人工将电瓶车上的预制块逐一搬运至地面;这一过程完成了由人工到机械化的转变。

——模具传送带在清洗池旁增加了传送带,相比以往人工清洗模具,电瓶车转运模具,提高了工作效率,降低了人工成本。

——模具自动喷淋清洗装置在传送带两旁安装自动喷淋装置,传统“五步清洗法”中,“冲”实现了模具自动冲洗,减少了人工的使用。

——预制件拆模定型模架预制件脱模由以往的垫方木革新为现在的制作定型角钢模架,根据每一种预制件的尺寸,使用角钢制作脱模模架,将预制块翻转,即完成了脱模施工,该过程在效率上有了很大的提高,在质量上,减少了预制件掉角的情况。

——小型预制构件信息化自动控制养生系统

采用自动喷淋养生系统分区域分阶段进行养护,且自动喷淋养生系统配备网络终端和手机终端,打开App,可随时随地对任意一个区域进行实时养生,取代了以往的手动分区域喷淋养生,确保小型预制构件施工质量。

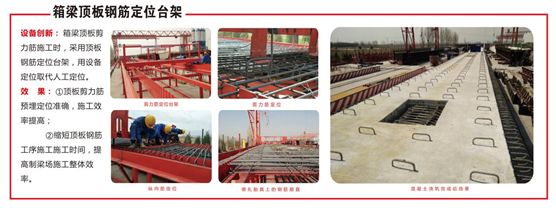

桥涵篇——预制箱梁钢筋骨架绑扎定位革新

箱梁顶板剪力筋绑扎时,采用顶板钢筋定位胎架,用设备定位取代人工定位,剪力筋预埋定位准确,施工效率提高;空心板钢筋骨架绑扎定位胎架经过改进后,增强了骨架吊装入模时的整体刚度,波纹管定位更加精准。

桥涵下部结构施工,主筋定位采用简易胎架,预埋钢筋定位准确,施工效率提高,保护层厚度的合格率有了明显提升。

——桩基钢筋精准定位设备创新

在钻孔灌注桩施工中,钢筋笼中心偏位是影响立柱保护层厚度和竖直度的重要因素,采用桩基导向定位装置很好的解决了钢筋笼偏位的问题,大大提高了钢筋笼定位的合格率,确保了桩基础的耐久性。

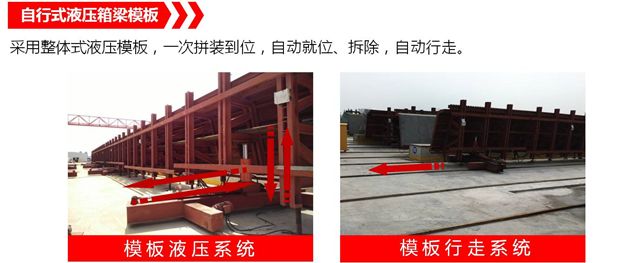

——自行式液压箱梁模板设备创新

采用自行式液压箱梁模板,模板整体一次拼装到位,通过自行式液压系统实现模板整体就位及脱模,通过电机及轨道实现模板的移位与周转,预制箱梁减少了模板拼缝,外观质量大大提高,提高了模板的周转及使用效率,安装快捷、精准且大大减少了预制场的人工数量,省时省力。明显提高了模板的使用寿命,同时也减少了龙门吊的配置数量,规避了模板吊装的安全风险;目前正交T梁预制模板也实现了自行式液压式模板。

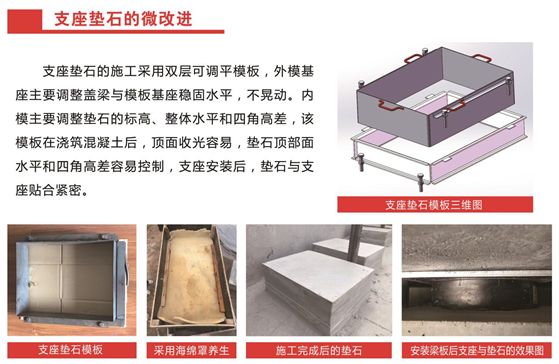

——支座垫石施工模具创新

采用双层可调平模板,外层用于调整基座与盖梁稳固水平,不晃动。内模主要用于调整垫石的标高和整体水平、四角高差。该模板浇筑混凝土后,顶面很容易收光,达到水平状态,四角高差易控制,支座安装后,垫石与支座贴合紧密。

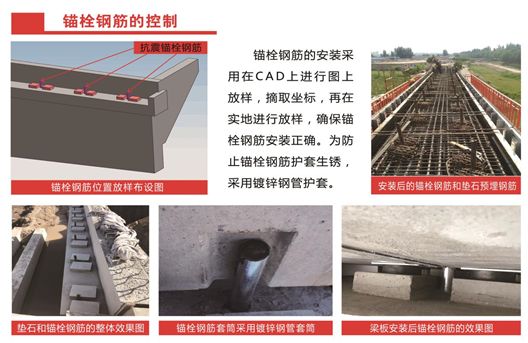

——空心板安装锚栓筋预埋质量控制工艺创新

将锚栓筋位置精准放样,增设专门固定装置,与盖梁台帽的钢筋骨架焊接为整体,精确定位,提高空心板安装质量。

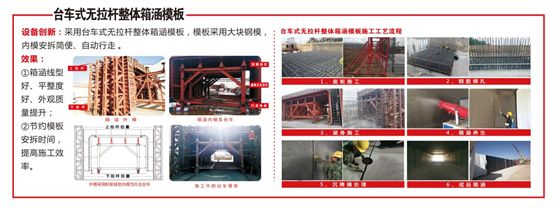

——台车式无拉杆整体箱涵模板

箱涵浇筑内模采用台车式整体模板,外模采用钢桁架+整体模板设计,避免采用穿墙拉杆。内模可整体行走,外模整块吊装,节段之间流水化作业,施工效率得到极大提高,一道箱涵涵身的施工周期由一个月左右压缩至10天。无拉杆设计可以保证涵洞墙身无拉杆孔,大块钢模减少了拼缝,大大提高了箱涵混凝土整体质量及模板使用周转量。

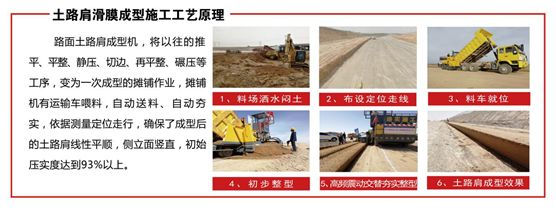

路面篇——摊铺土路肩

采用新型滑模成型设备施工土路肩,将以往的摊平、平整、静压、切边、再平整、碾压等工序,变成一次成型的滑膜摊铺作业。自动送料、自动夯实,成型后土路肩线型平顺、侧立面竖直,初始压实度达到93%以上。

——胶轮压路机加装自动喷淋隔离油

为防止在碾压过程中压路机胶轮与沥青混合料粘黏,以往都是由工人在胶轮上涂刷隔离油;在胶轮压路机上加装自动喷油设备,可由司机自行操作喷淋隔离油,取消了在胶轮前擦油的人工,每日可减少人工两人,重要的是,保证喷涂均匀并确保了人员的安全。

——双钢轮压路机增加橡胶截水挡板

双钢轮压路机安装了截水橡胶挡板,可以减少钢轮喷洒的水量达20%,降低了水对沥青混合料温度降低的速度。

——水稳运输车篷布自动覆盖设备

水稳运输车上安装篷布自动覆盖设备,司机可通过遥控控制篷布的覆盖情况,方便快捷,提高施工效率,有效遏制了司机上下车覆盖、掀起篷布带来的安全隐患。

——水稳自动喷淋模架

水稳运输车篷布覆盖、过磅完成后,经过自动喷淋模架下方,通过感应装置,即可实现自动喷淋,防止高温天气水稳混合料最上方出料干料情况,达到了保水的效果。

——水稳、沥青混合料装车方式

从拌合站成品料仓向运输车放料时,因为出料口与车辆底版的高差较大,为减少混合料沥青情况,在水稳、沥青混合料装车,由以往的“前、后、中”品字形装料,改成现在的“五步装料法”。

结语

在京藏高速公路石嘴山至中宁段改扩建项目建设中,坚持创新引领,鼓励企业对工程实施中的难点、弱点进行重点攻关,激励一线农民工和班组开展小发明、小创造、小革新、小设计、小建议等“五小”活动,充分发挥工艺、设备、工法、管理等“微创新”作用,通过持续改进,系统推进品质工程建设,积极推广施工新技术、新工艺、新材料、新设备应用,大胆实践探索“机器换人”,不断改进工艺、工法,及时解决影响工程质量安全的“死角”。营造“人人关心品质、人人创造品质、人人分享品质”的浓厚氛围,建设群众乐于点赞的品质工程。

推荐阅读

交通运输部部署开展 “坚守公路水运工程质量安全红线”专项行动 | 出“硬招”用“实招”守住安全底线

宋轶骏

壮丽70年 奋斗新时代 | 温州这座高难度悬索桥中塔沉井下沉到位

潘济 文 蔡易阁 图

壮丽70年 奋斗新时代 | 湖北交投联手中交二公局:圆石首百姓长江大桥梦赵珊珊 乔亚岚 杨玲

壮丽70年 奋斗新时代 | 跨越瓯江,匠心智造高难度悬索桥

赵珊珊 陈国斌 周晨凯

编辑:张超群 审核:慕顺宗