温馨提示:正文共5086字 ,预计阅读时间为13分钟。

摘要:悬架系统是缓冲地面不平度对车辆扰动的重要工具,对行驶的平顺性有重要的影响。在对悬架系统动力学模型分析的基础上,建立了某车型半主动空气悬架的1/4实体模型及1/4车体半主动PID仿真模型,并用遗传算法对PID参数进行了整定。通过对所建模型的联合仿真与控制分析,结果表明:所采用的PID参数整定的策略是有效的,将其结果输入到联合仿真的模型中,改善了车辆行驶的平顺性。该方法有效的提高了悬架的设计效率,为悬架的优化控制策略研究提供了一种可行方法。

关键词:空气悬架;PID控制;遗传算法;联合仿真

前言

悬架系统是车辆行驶系统中一个重要组成部分,悬架系统的好坏决定了车辆行驶平顺性的优劣。国外对空气悬架系统的控制模式及控制策略做了大量的研究,从被动式到半主动式再到慢主动式、全主动式[1]。国内对空气悬架的研究已有几十年,在这几十年中不少的专家学者和研究机构取得了一定的成绩[2-3]。悬架减振包括被动控制、主动控制,以及半主动控制方式等[4]。被动悬架对外界的扰动被动的做出响应,减振效果不好,因此主动空气悬架系统成为车辆悬架系统性能优化的最佳方案。在主动悬架中,半主动空气悬架有着结构简单、能耗低、成本小等优势,因此许多学者更加注重半主动空气悬架系统的研究。

在实际控制操作中,对于一些控制对象比较复杂的操作,往往适合用PID控制技术[5]。PID控制因其控制结构和算法简单,适用对象广,鲁棒性强,控制效果好,已成为工业控制应用中最广泛的一种控制策略 [6]。使用合适的方法对PID参数进行整定,是实现PID控制的关键。传统的PID 参数整定方法,如经验试凑法、Ziegle-Nichols法及理论设计法等,具有很大的盲目性,很难通过整定得出较好的参数,也难以使得多个目标协调和使系统性能达到最佳 [7]。因此,参数整定问题成为PID控制的半主动空气弹簧悬架研究的难题。

本文主要针对半主动悬架联合仿真中PID参数难以整定的问题进行探究,先对空气弹簧悬架动力学模型进行分析,演化出模型的传递函数,再通过遗传算法对PID三个参数进行整定,将整定后的结果输入到悬架的联合仿真模型中,经过联合仿真,可以验证本文所采取的PID参数整定的策略是有效的。

1 二自由度1/4半主动悬架动力学模型

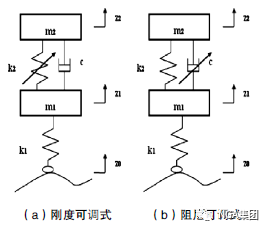

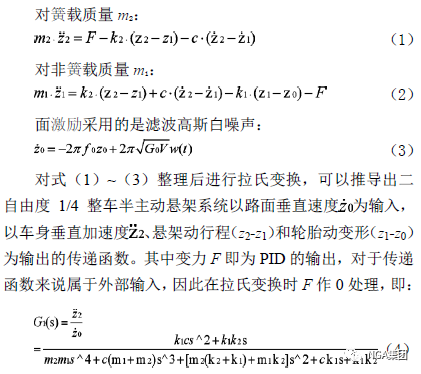

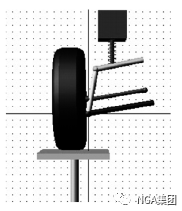

根据调整方式的不同,半主动悬架又可分为两种:刚度可变式和阻尼可变式的半主动悬架[8],如图 1所示的二自由度1/4整车半主动悬架动力学简化模型。

图1 半主动悬架模型

本文建立的力学模型是以上图右边阻尼可调式为原型,为了仿真与分析的方便,将可变阻尼部分用一个固定阻尼c和一定范围内可变力F代替。

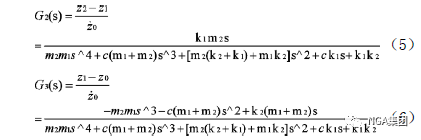

2 空气悬架系统的建模

2.1 空气悬架系统的实体模型

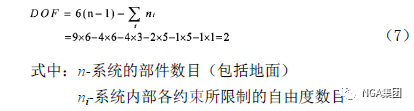

建立1/4整车双横臂式前独立悬架实体模型,如图2所示。模型主要有主销、上横臂、下横臂、拉臂、转向拉杆、转向节、车轮、车身和测试平台等组成,其中约束副包括4个固定副,4个球副,2个旋转副,1个移动副,1个点面副。其自由度的计算公式:

二个竖直方向的自由度,保证模型只在竖直方向上运动。

图2 双横臂式前独立悬架实体模型

2.2 空气悬架系统的仿真模型

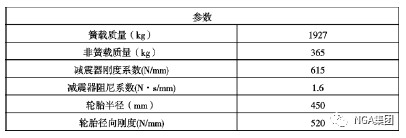

将图2的复杂系统简化为一个弹簧阻尼系统,排除横摆振动、侧倾振动及其他一些干扰振动,只研究竖直方向的振动。以某货车为参考对象,以弹簧阻尼器代替轮胎[9],表1为某货车悬架和轮胎部分参数表。

表1 某货车悬架和轮胎部分参数

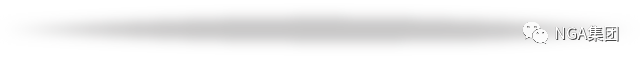

3 PID参数整定

3.1 设计PID控制器

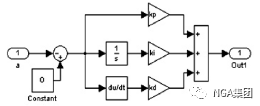

PID控制原理即比例-积分-微分调节[10]。根据偏差变化调节控制量,偏差增大,控制量也增大,这是比例环节的作用;由于偏差一直存在,将其累加起来,加大控制量以消除偏差,这是积分环节的作用;微分环节起到预估作用,避免偏差振荡[11]。其控制原理如图3所示。

图3 PID控制器模型图

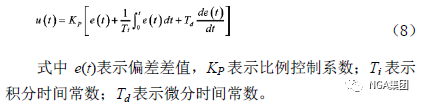

PID控制规律为:

3.2 PID参数整定

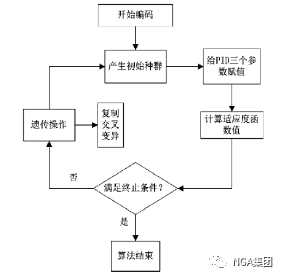

在所建立的半主动悬架动力学模型的基础上,经拉氏变换得到了仿真模型的传递函数,依次用遗传算法对各传递函数进行PID参数整定。遗传算法进行参数整定的流程如图4所示。

图4 遗传算法的基本程序

1)产生初始种群:由于遗传算法不能直接处理问题空间的参数,先对参数进行编码,本文采用的是二进制编码,二进制编码有助于后面的遗传操作,编码后随机产生30个初始群体。

2)赋值:将种群中每个个体依次赋值给 PID控制器的三个参数。

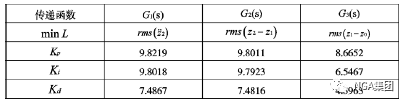

表2 优化目标函数与结果

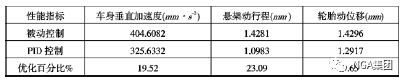

3)种群中各个体的适应度函数值评价检测:适应度函数值表明个体的优劣性。评价悬架系统的性能指标为车身加速度、悬架动行程(z2-z1)和轮胎动位移(z1-z0)。根据评价的三个指标,设定各传递函数对应的优化目标函数,如表2所示,其中rms表示均方根值。

种群中所有个体由式min L计算适应度函数值,判断其是否满足遗传算法的终止条件,若满足,停止算法;若不满足,继续第二步。

4)遗传操作:应用遗传算法进行复制、交叉和变异操作,产生新种群,新种群再进行上一代的操作,如此迭代100代,逐渐缩小寻优的范围。其中交叉的概率Pc设为0.9,变异的概率Pm设为0.1。

5)算法结束:得到最优解后,解码,输出各传递函数的最优解。这三个传递函数依次进行寻优,由表2可以看出,传递函数G1(s)和G2(s)的PID 参数整定后的结果接近,与G3(s)有一定的差异,本文的被控对象主要是对簧载质量与非簧载质量之间的控制,因此,只取前两组数据的平均值作为简化模型联合仿真的参数,分别为Kp=9.8115,Ki=9.4051,Kd=7.4842。

4 联合仿真实验和结果分析

4.1 路面仿真模型

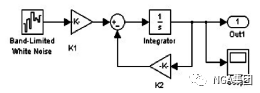

本文选择B级路面,取f0=0.01Hz,设定车速为v=50m/s,查表可得G0=64×10-6m2/m-1,令, ,经过计算K1=0.3553, K2=0.0628。在Matlab/Simulink环境中建立随机路面仿真模型,如图5所示。

图5 随机路面仿真模型

4.2 联合仿真的结果分析

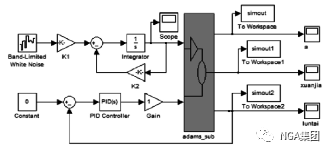

首先在仿真软件中建立 5个系统状态变量,通过定义控制力和路面激励为仿真软件和控制器的接口输入变量,车身垂直加速度、悬架动行程和轮胎动位移为其输出变量。定义完成输入输出变量后,将控制器模型、路面模型与仿真模块相连接,进行联合仿真时间为10s,联合仿真模型如图6所示。

图6 联合仿真模型

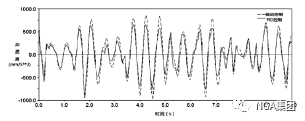

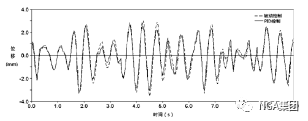

为了减少误差和避免重复操作,在联合仿真模型中增加了增益模块。当设置为0时,是不加控制的被动控制;当设置为1时,是加了PID控制的半主动控制,在实行半主动控制时,先将遗传算法整定的PID参数输入。图7~图9是仿真结果对比图,与被动控制相比,本文采用的优化PID控制使车身垂直加速度、悬架动行程和轮胎动位移分别优化了19.52%、23.09%、9.65%,如表3 所示。

图7 车身垂直加速度响应曲线对比

图8 悬架动行程响应曲线对比

图9 轮胎动位移响应曲线对比

表3 曲线参数优化对比

5 结论

1)从简化悬架系统的联合仿真结果可以看出,遗传算法整定的参数对PID控制器是起作用的,证明本文设计的参数整定方法是有效的。遗传算法的应用提高了半主动空气弹簧悬架在联合仿真中PID参数整定的效率。

2)通过PID控制与被动控制图像的对比可以看出,采用优化后的PID控制能使车身垂直加速度和悬架动行程均方根值显著降低,提高了车辆行驶的平顺性。

本文来自:《汽车实用技术》

作者:汤建新,张腾,牛赛赛

整理编辑:Zoe

END

精彩回顾

【轮胎技术】

浅谈汽车轮毂加工单元在智能制造中的应用

汽车轮胎与道路接触应力有限元分析

子午线轮胎胎面磨损性能的有限元分析

汽车轮毂抗冲击轮缘结构设计与工艺控制方法

10. 00R20 18PR全钢载重子午线轮胎的轻量化设计

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(下)

基于轮毂盖的低压铸造铝合金轮毂轻量化设计(上)

全钢子午线轮胎胎圈鼓包机理的有限元分析

全钢载重子午线轮胎振动噪声与接地性态参数关系研究

铝合金轮毂铸旋工艺的研究与应用

全钢子午线轮胎活络模具传热性能分析

超细硫酸钡在全钢载重子午线轮胎有内胎气密层的应用

子午线轮胎的结构特点及使用研究

轻量化295/80R22. 5无内胎全钢载重 子午线轮胎的设计

白炭黑对轮胎胎面胶性能的影响

全钢子午线轮胎活络模具传热性能分

铝合金轮毂旋压成形技术与研究现状

铝合金轮毂加压铸造技术探讨

汽车铝合金轮毂的应用和分析

基于LS-DYNA的爆胎历程轮胎刚度特性仿真研究

汽车轮胎不正常磨损原因分析及解决措施

液压轮毂马达辅助驱动系统控制策略实车验证

汽车轮毂用改性镁合金锻造工艺

有限元分析技术在汽车轮毂设计中的应用研究

各向异性刚度对复合工况轮胎力学特性及车辆操纵性的影响(下)

各向异性刚度对复合工况轮胎力学特性及车辆操纵性的影响(上)

适用于高频激励的面内轮胎动态模型(下)

电动汽车轮胎滚动阻力与噪声协调设计及产品开发(2)

电动汽车轮胎滚动阻力与噪声协调设计及产品开发(1)

低滚阻轮胎对6×4牵引车燃油经济性的影响

轮胎滚动阻力对汽车燃油经济性的影响分析

越野轮胎结构设计与抓地性能研究

车辆行驶中减轻轮胎磨损的措施

炭黑在非胎面部位降低轮胎滚动阻力的研究

PCR轮胎接地性态对噪声与滚动阻力影响研究(二)

PCR轮胎接地性态对噪声与滚动阻力影响研究(一)

全钢子午线轮胎X光图像的缺陷检测研究现状(二)

全钢子午线轮胎X光图像的缺陷检测研究现状(一)

甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶在轮胎胎面胶中的应用研究

行驶面宽度和弧度高对轮胎偏磨损影响的有限元分析

不同结构白炭黑对绿色轮胎胎面胶性能的影响

轿车轮胎花纹参数对滚动阻力的影响分析

汽车轮胎生产基本工艺(六)

汽车轮胎生产基本工艺(五)

汽车轮胎生产基本工艺(四)

汽车轮胎生产基本工艺(三)

汽车轮胎生产基本工艺(二)

汽车轮胎生产基本工艺(一)

【空气悬架】

车辆悬架部件的非线性特性研究进展

悬架系统性能计算及主要零部件检修

基于智能体理论的横向互联空气悬架控制研究(下)

基于智能体理论的横向互联空气悬架控制研究(上)

半挂车空气悬挂轴距调节机构优化设计

汽车主动悬架技术特征分析

汽车主动悬架技术的研究现状(下)

汽车主动悬架技术的研究现状(上)

空气悬挂随动转向车桥系统研究

汽车空气悬架技术特征研究

电控空气悬架系统刚度调节预瞄算法研究

带附加气室的气缸型空气悬架的特性研究

汽车悬架空气弹簧静态力学性能有限元建模与计算

汽车电控空气悬架试验与仿真研究

基于新型电控悬架的动力学仿真研究

基于悬架解耦遗传控制的车辆侧倾研究

空气悬架高度阀对卡车驾驶室舒适性影响的 试验研究

重型汽车底盘悬架部件轻量化设计方法与研究

空气弹簧帘线参数对刚度特性影响的显著性

我国重型卡车悬架应用现状及展望

某型商用车空气悬架的气囊支架的受力分析

基于智能体理论的空气悬架车身高度智能控制系统研究(下)

基于智能体理论的空气悬架车身高度智能控制系统研究(上)

基于独立调节高度和刚度的空气悬架优化和分析(下)

基于独立调节高度和刚度的空气悬架优化和分析(上)

气源压力提升对电控空气悬架性能影响的试验与分析

重型汽车空气悬架侧倾角刚度分配对稳态回转试验影响

汽车电磁主动悬架的研究现状与发展趋势

双叉臂悬架空气弹簧减振器总成下点连接形式的选取研究

汽车悬架常见故障把脉

闭环空气悬架系统的车身高度与姿态控制

导向机构对四连杆空气悬架侧倾特性影响

乘用车悬架系统新技术分析(下)

乘用车悬架系统新技术分析(中)

乘用车悬架系统新技术分析(上)

ECAS系统在重型车辆上的应用

变载荷空气悬架固有频率的控制研究

气源压力提升对电控空气悬架性能影响的试验与分析

空气悬架到底有哪好?成为新规要求部分类型卡车的标配

空气悬挂系统在重型商用车上的应用

【轻量化】

重卡车桥轮毂轻量化设计及强度分析

汽车底盘轻量化及应用

底盘后纵臂轻量化设计思路

底盘下控制臂轻量化解决方案

汽车底盘铝合金化轻量化的成型工艺及趋势

高强韧铝合金轮毂的轻量化铸旋新工艺分析

复合空气悬架用导向臂支架轻量化设计

汽车轻量化平衡悬架研究现状及其整车设计方案阐述

汽车底盘悬架关键部件轻量化设计探讨

轻型载货汽车轮毂轻量化设计

车辆底盘轻量化探究与验证

重型汽车底盘悬架部件轻量化设计方法与研究

轻型载货汽车轮毂轻量化设计

汽车底盘铝合金化轻量化的成型工艺及趋势

轻量化镁合金轮毂 生产工艺研究

汽车铝合金轮毂的轻量化

汽车轮毂轻量化方法研究

重型汽车底盘悬架部件轻量化设计方法与研究

汽车底盘中的电子技术应用研究

车辆底盘轻量化探究验证

汽车底盘铝合金化轻量化的成型工艺及趋势

汽车底盘智能化设计分析系统的研发

汽车底盘智能化设计分析系统的研发

商用车新技术简析

高性能铝合金汽车底盘型材的生产工艺

热锻参数对汽车转向节力学性能的影响分析